起重機械廣泛應用于冶金、裝備制造業、運輸與物流業、造船等國民經濟支柱行業,在經濟建設中發揮著不可或缺的重要作用。橋式起重機作為起重機械中量大面廣的一種機型,在實際應用中更具有廣泛性、基礎性和通用性的特點。因此革新橋式起重機(以下簡稱起重機)傳統的設計與制造技術,優化整機性能并實現節能降耗,突破輕量化關鍵技術,既是起重機行業發展的必然趨勢,更是實現我國綠色制造總體目標的關鍵。

1. 智能化控制技術

(1)精確定位與防搖擺技術

起重機防電氣搖擺自動定位控制技術,綜合懸掛物搖擺的物理特性和起重載荷搖擺的實測數據,經建模和計算可預測出載荷搖擺的幅值和相位。其利用智能化防搖擺自動定位控制理論和控制方法,通過可編程控制、現場總線通信、變頻調速驅動等現代電氣控制技術,可實時地控制起重機的運行速度。

精確定位及防搖擺技術的研究內容主要需圍繞 3 個方面展開:一是檢測裝置的選用,二是信號傳輸方式、檢測系統構架、抗干擾能力、分辨率、可擴展性的確定,三是可視化操作技術與 PLC 控制技術的綜合應用。具體包括以下 3個方面研究內容:一是開發出新型實用起重機防搖擺控制理論和方法,二是開發出新型實用起重機自動精確定位控制理論和方法,三是開發出適合推廣應用的起重機電氣防搖擺自動定位控制系統。電氣防搖擺自動定位控制系統打破了人們一直以來對起重機載荷搖擺問題的固有認知,使起重機轉變成為新型的“起重機器人”成為可能。

(2)故障診斷及安全保護系統

智能故障診斷及安全保護系統主要包括數據采集、控制、處理、儲存、導出、遠程監視平臺等單元。為保障起重機械運行高效安全,可將動態運行狀態、快速維護、部件監測等內容列為重點。具體內容包括 3 項:一是規劃數據采集范圍、控制方案,提出數據處理、儲存、導出要求;二是明確遠程監視平臺功能要求;三是建立智能故障診斷及安全保護系統研發框架等。

(3)自動控制系統

智能自動控制主要體現在起重機械能夠適應不同環境,能夠精確靈活、安全可靠自動運行。隨著現代控制技術、網絡技術、模糊控制等技術的不斷發展,起重機智能自動控制運行研發基礎逐漸成型,并在垃圾起重機、全自動冶金起重機等領域的應用已取得一定的成效。起重機自動控制研究重點在于在線運行空間檢測、負載特性、物料掃描。研發人員可根據現場生產工藝布局和

施工路線,通過與吊鉤定位、智能故障診斷系統、安全保護系統以及專用吊具的結合,提出智能控制系統實現自動運行的功能方案。

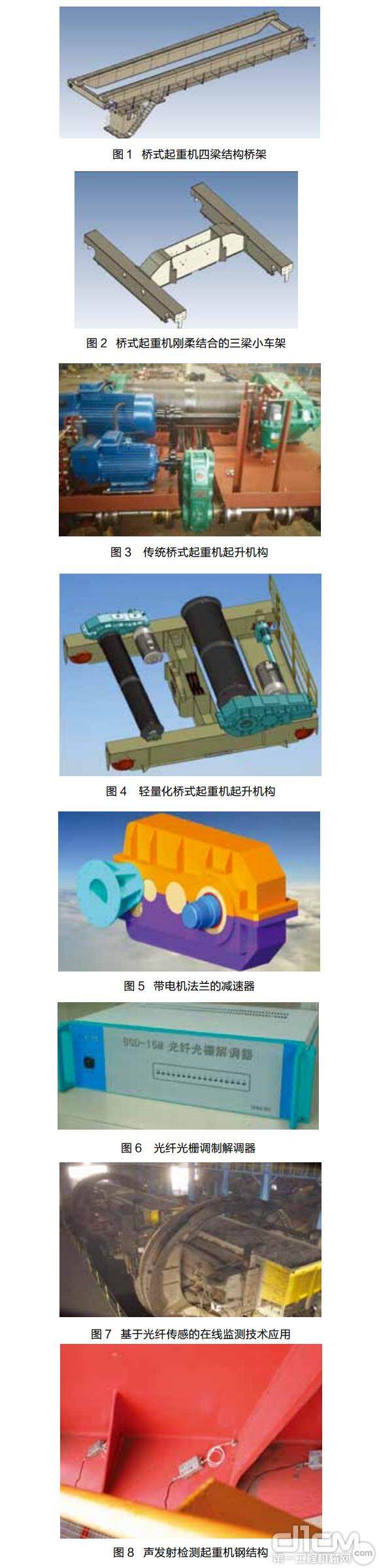

(4)在線監測及安全評估技術

此項技術的關鍵是起重機安全光纖光柵傳感數字化監測系統的基本理論和應用技術。基于光纖光柵起重機安全監測系統,形成的起重機專用光纖光柵傳感器及光纖光柵高速解調器等新裝置,如圖 6 所示。對于研發人員而講,可根據大型橋式起重機結構特點、在線監測要求,確立起重機專用光纖光柵傳感器設計方法和封裝與埋設工藝。

此外,研發人員結合大型橋式起重機結構的特點,應用基于光纖光柵傳感技術還可構建應變監測和結構健康監測評價系統。基于光纖傳感的在線應用如圖 7 所示。根據橋式起重機運行時動態應變數據信息量大、系統頻響快的特點,采用先進的 C/S 結構和 3D 建模技術,可模擬橋式起重機動態作業過程,形成友好的人機交互環境。

(5)材料損傷壽命評價技術

該技術是指采用聲發射檢測技術,研究起重機金屬結構材料與焊接結構材料的過載形變損傷及疲勞損傷的信號特征,并依據測試數據研究預測橋式起重機械材料的損傷狀態或剩余壽命。采用聲發射檢測技術檢測起重機鋼結構

該技術從斷裂力學入手,引入聲發射能量理論,并結合實驗室或現場監測數據預測缺陷尺寸、增長狀態及結構失效概率,建立參數擬合模型、概率預測模型及神經網絡分析等模型。然后根據上述模型進行缺陷擴張情況預測,并結合臨界缺陷尺寸及損傷容限探討,預測金屬結構剩余壽命。

2. 輕量化技術

(1)橋架輕量化技術新型輕量化起重機橋架一般采用四梁結構形式,如圖 1 所示。其主梁采用窄翼緣全偏軌焊接箱型梁結構,小車輪壓力通過軌道直接傳遞到上蓋板與主腹板的焊縫上。

與傳統的半偏軌形式相比,采用全偏軌箱型梁因主、副腹板受力不同,副腹板板厚選取可比主腹板小,并可取消半偏軌箱形梁內部眾多小隔板。采用該結構形式,能明顯改善主梁上蓋板的焊接變形和波浪變形,且焊接下撓變形量較小。大噸位偏軌箱形梁系寬形梁,為此可省略走臺,從而使制造工藝進一步簡化,總體質量進一步降低。與傳統起重機采用壓板固定的軌道不同,輕

量化起重機小車軌道采用方鋼(或扁鋼)直接焊接在主梁上,能使軌道和箱型梁組成整體結構,共同承受載荷,提高了主梁的強度和剛度,較大幅度降低了主梁高度和主梁質量。

通過采用四梁橋架結構形式、全偏軌焊接軌道箱形主梁,合理選配材料,應用先進的端梁模塊化等設計思想,可使起重機從結構方案上達到輕量化的目標。

(2)小車架輕量化技術

傳統起重小車架采用超靜定結構的布局方式,選用的零部件技術陳舊,布置缺乏優化,由此導致起升機構大而笨重。其承載起升機構的小車架則多采用由 2 根端梁、多根橫梁以及多處加強筋焊接成的超靜定剛性框架結構形式,框架上面還需鋪設厚重的鋼板。由此看出,傳統小車架結構不僅存在質量大、成本高、結構復雜、焊接工藝復雜、剛性大等缺點,且極易出現車輪三點著地、輪壓分配不均衡、車輪啃軌現象,嚴重影響作業的安全性和壽命。

輕量化起重機采用如圖 2 所示的三支點靜定支承形式的工字形三梁小車架,其橫梁為開口滑輪梁。該型小車架在垂直方向有足夠的剛度,以減小起吊重物的振動。在水平扭轉方面,有一定的柔性,允許小車架承受一定量的扭轉變形,以確保四輪支點適應主梁的變形。

(3)起升機構輕量化技術

起升機構自身的結構形式、質量、高度等參數對起重機整機的輕量化指標,特別是主梁質量、整機凈空高度等都會產生巨大的影響。傳統起重機起升機構如圖 3 所示。其卷筒兩端用2個軸承座支撐,卷筒通過卷筒聯軸器與減速器的低速軸相連,電動機通過聯軸器與減速器的高速軸相連。卷筒的 2 個軸承座,電機、減速器、制動器的支座均用地腳螺栓固定在小車架上。由于該種起升機構傳動鏈尺寸龐大、結構形式復雜、整體小車架剛性過大,導致其整體質量和外形尺寸均偏大。

優化后的新型起升機構布置如圖 4 所示。其采用工字型梁、無整體安裝平臺結構,卷筒通過一個卷筒軸承座和一個減速器簡支座半臥式布置在 2 個車輪梁之間。減速器的花鍵輸出軸端通過剛性錐形接手與卷筒法蘭板相連,電機通過法蘭固定在減速器箱體上。整個起升機構僅有一個

減速器簡支座、一個鉸接支座和一個卷筒軸承座與小車架端梁相連,支承形式簡單,受力清晰。該結構通過對傳動鏈的優化,提高了起升高度、增加了空間利用率,實現了起重小車整體結構緊湊、整機高度大幅度降低的目的。

減速器的安裝形式既要保證傳動的穩定,又要滿足輕量化起重機起升機構的需求。輕量化起重機小車空間布置緊湊,沒有傳統的小車平臺用以安裝零部件,其端梁較窄且剛性小,為此需對傳統減速器的安裝形式進行優化,以壓縮傳動鏈尺寸、減小傳動振動。具體可采取以下方案:對于電機、制動器等無底座部件,可采用剛性接口連接在減速器箱體上,如圖 5 所示。從有利于

起升小車穩定性的角度考慮,電機的長度應盡量短,質量應盡量輕。

通過上述金屬結構關鍵技術研究及輕量化優化設計,新型起重機產品整機質量平均可減少20% ~ 25%,高度可降低 10% ~ 30%,能耗可降低 10% ~ 30%。同時,采用輕量化技術的起重機可以有效降低廠房建筑高度,節省取暖和照明等費用,顯著降低綜合使用成本。